Các Tiêu Chuẩn Và Cấp Độ Của Độ Nhám Bề Mặt Trong Gia Công Cơ Khí

Giới Thiệu Chung Về Độ Nhám Bề Mặt

Trong ngành gia công cơ khí, độ nhám bề mặt của chi tiết sau khi gia công đóng vai trò vô cùng quan trọng. Nó không chỉ ảnh hưởng đến chất lượng thẩm mỹ mà còn quyết định độ bền, khả năng vận hành của sản phẩm. Độ nhám bề mặt là yếu tố cần thiết để đảm bảo hiệu suất của các chi tiết trong quá trình sử dụng, đặc biệt trong các hệ thống yêu cầu độ chính xác cao.

Mọi bề mặt sau khi gia công đều có những điểm mấp mô nhỏ mà mắt thường không thể nhìn thấy được. Dù chỉ là những sai lệch nhỏ, chúng vẫn có thể ảnh hưởng đến chức năng và tuổi thọ của sản phẩm. Chính vì vậy, việc đo lường và kiểm soát độ nhám bề mặt là một yếu tố không thể thiếu trong sản xuất hàng loạt, đặc biệt là trong ngành cơ khí chính xác.

Thông Số Đánh Giá Độ Nhám Bề Mặt

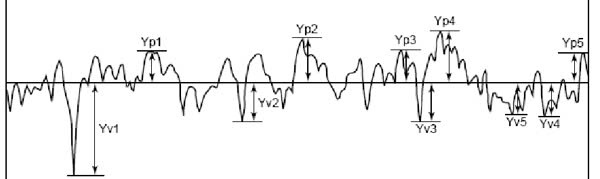

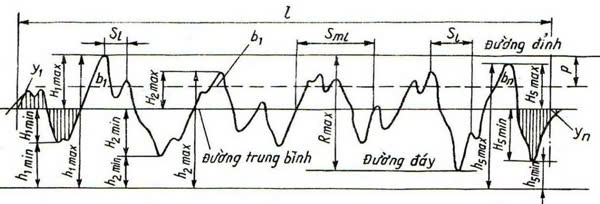

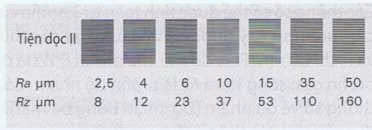

Độ nhám bề mặt được đánh giá thông qua độ nhấp nhô của profin (đường bao của bề mặt chi tiết). Hai thông số chính được sử dụng để đánh giá độ nhám bao gồm:

-

Ra (Roughness Average): Là giá trị trung bình số học của các giá trị tuyệt đối của profin (độ nhấp nhô) trong một khoảng chiều dài chuẩn (L). Đây là thông số phổ biến nhất để đánh giá độ nhám bề mặt.

-

Rz (Roughness Depth): Là giá trị trung bình giữa chiều cao của 5 đỉnh cao nhất và độ sâu của 5 đáy thấp nhất trong một khoảng chiều dài chuẩn (L).

Ngoài hai chỉ số trên, trong một số trường hợp, thông số Rmax – chiều cao lớn nhất của độ nhấp nhô, cũng được sử dụng. Thông số này tính bằng khoảng cách giữa đỉnh cao nhất và đáy sâu nhất của profin trong một khoảng chiều dài chuẩn.

Cách Đo Độ Nhám Bề Mặt

Để đo lường độ nhám bề mặt, người ta sử dụng máy đo độ nhám chuyên dụng. Đầu dò của máy sẽ chạy dọc theo bề mặt chi tiết với tốc độ nhất định, ghi lại sự dịch chuyển và nhấp nhô của bề mặt. Dữ liệu này sẽ được chuyển thành biểu đồ profin, từ đó tính toán ra các thông số Ra, Rz, và Rmax, giúp đánh giá chính xác độ nhám của bề mặt chi tiết.

Tiêu Chuẩn Và Cấp Độ Của Độ Nhám Bề Mặt

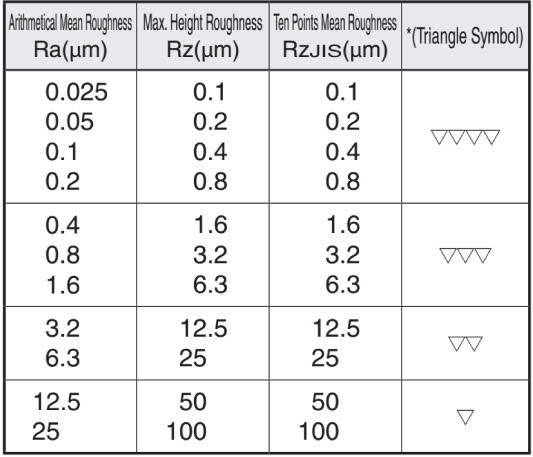

Theo TCVN 2511: 1995, độ nhám bề mặt được chia thành 14 cấp độ, từ thô đến siêu tinh, dựa trên các giá trị Ra và Rz. Dưới đây là một số cấp độ tiêu chuẩn:

|

Chất lượng bề mặt |

Cấp độ nhám |

Ra (µm) |

Rz (µm) |

Chiều dài chuẩn L (mm) |

|---|---|---|---|---|

|

Thô |

1 |

80 – 40 |

320 – 160 |

8 |

|

Bán tinh |

5 |

5 – 2.5 |

20 – 10 |

2.5 |

|

Tinh |

9 |

0.32 – 0.16 |

1.6 – 0.8 |

0.25 |

|

Siêu tinh |

14 |

0.01 – 0.005 |

0.05 – 0.025 |

0.08 |

Cấp độ càng cao, giá trị Ra và Rz càng nhỏ, đồng nghĩa với bề mặt càng nhẵn mịn. Việc lựa chọn cấp độ nhám phù hợp phụ thuộc vào yêu cầu kỹ thuật của sản phẩm, đặc biệt là trong các ứng dụng có yêu cầu bề mặt tiếp xúc cao như trục trượt, ổ trục, hay bề mặt chịu tải trọng.

Dung Sai Và Kích Thước Trong Gia Công Cơ Khí

Độ nhám bề mặt không chỉ ảnh hưởng đến chất lượng bề mặt mà còn liên quan chặt chẽ đến dung sai kích thước và dung sai hình dạng của chi tiết. Dung sai là mức độ sai lệch cho phép giữa kích thước thực tế của chi tiết so với kích thước lý thuyết trên bản vẽ kỹ thuật. Dưới đây là bảng mô tả mối quan hệ giữa độ nhám Ra và dung sai hình dạng theo các cấp chính xác.

| Cấp chính xác | Dung sai hình dạng (%) của dung sai kích thước | Kích thước danh nghĩa (mm) | Giá trị Ra (µm) không lớn hơn |

|---|---|---|---|

| Đến 18 | Trên 18 đến 50 | ||

| 1 T3 | 100 | 0.2 | 0.4 |

| 60 | 0.1 | 0.2 | |

| 40 | 0.05 | 0.1 | |

| 1 T4 | 100 | 0.4 | 0.8 |

| 60 | 0.2 | 0.4 | |

| 40 | 0.1 | 0.2 | |

| 1 T5 | 100 | 0.4 | 0.8 |

| 60 | 0.2 | 0.4 | |

| 40 | 0.1 | 0.2 | |

| 1 T6 | 100 | 0.8 | 1.6 |

| 60 | 0.4 | 0.8 | |

| 40 | 0.2 | 0.4 | |

| 1 T7 | 100 | 1.6 | 3.2 |

| 60 | 0.8 | 1.6 | |

| 40 | 0.4 | 0.8 | |

| 1 T8 | 100 | 3.2 | 3.2 |

| 60 | 1.6 | 3.2 | |

| 40 | 0.8 | 1.6 | |

| 1 T9 | 100; 60 | 3.2 | 3.2 |

| 40 | 1.6 | 3.2 | |

| 25 | 0.8 | 1.6 | |

| 1 T10 | 100; 60 | 3.2 | 6.3 |

| 40 | 1.6 | 3.2 | |

| 25 | 0.8 | 1.6 | |

| 1 T11 | 100; 60 | 6.3 | 6.3 |

| 40 | 3.2 | 6.3 | |

| 25 | 1.6 | 3.2 | |

| 1 T12 | 100; 60 | 12.5 | 12.5 |

| 1 T13 | 40 | 6.3 | 6.3 |

Ảnh Hưởng Của Dung Sai Đến Độ Nhám Bề Mặt

-

Dung sai kích thước: Độ nhám bề mặt liên quan trực tiếp đến dung sai kích thước. Những bề mặt có dung sai lớn hơn sẽ yêu cầu độ nhám cao hơn, do đó, trong các chi tiết đòi hỏi dung sai kích thước chặt chẽ, độ nhám cần phải thấp hơn để đảm bảo chất lượng.

-

Dung sai hình dạng: Độ nhám bề mặt cũng liên quan mật thiết đến dung sai hình dạng của chi tiết. Nếu dung sai hình dạng nhỏ hơn giá trị dung sai chỉ dẫn, giá trị Ra sẽ không được vượt quá 0.15 lần dung sai hình dạng.

Ảnh Hưởng Của Độ Nhám Đến Chất Lượng Sản Phẩm

-

Độ bền và ma sát: Các chi tiết có độ nhám cao dễ dẫn đến ma sát lớn, ảnh hưởng đến quá trình vận hành và gây mài mòn nhanh chóng. Trong các chi tiết có mối ghép động như ổ trượt hoặc trục, độ nhám quá lớn làm khó khăn cho việc hình thành màng dầu bôi trơn, dẫn đến hiện tượng ma sát khô, tăng nhiệt độ làm việc, và giảm tuổi thọ chi tiết.

-

Độ chính xác trong lắp ghép: Đối với các chi tiết lắp ghép, độ nhám lớn làm giảm độ chính xác khi ép lắp, làm cho độ dôi của mối ghép bị giảm, ảnh hưởng đến độ bền và khả năng chịu tải của sản phẩm.

-

Khả năng chống ăn mòn: Độ nhám càng nhỏ, bề mặt càng mịn thì khả năng chống ăn mòn càng cao, đặc biệt là trong các môi trường chịu ăn mòn hóa học hoặc ma sát.

Phương Pháp Kiểm Tra Độ Nhám Bề Mặt

-

So sánh mẫu: Đây là phương pháp đơn giản, sử dụng một bề mặt chuẩn để so sánh với bề mặt cần kiểm tra. Phương pháp này thường được thực hiện bằng mắt hoặc cảm nhận qua tay, tuy nhiên độ chính xác không cao.

-

Sử dụng máy đo độ nhám: Máy đo độ nhám cho phép đo chính xác các thông số Ra, Rz và Rmax bằng cách sử dụng đầu dò và ghi lại biên dạng bề mặt.

Yếu Tố Ảnh Hưởng Đến Độ Nhám Bề Mặt

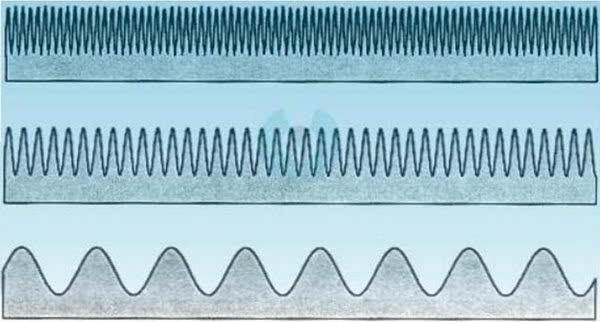

Nhiều yếu tố trong quá trình gia công có thể ảnh hưởng đến độ nhám bề mặt, bao gồm:

-

Thông số hình học của dụng cụ cắt: Góc cắt, độ sắc của lưỡi cắt đều ảnh hưởng trực tiếp đến độ nhám.

-

Tốc độ cắt: Tốc độ cao có thể làm bề mặt mịn hơn, nhưng cũng dễ gây quá nhiệt và làm hỏng bề mặt.

-

Lượng chạy dao: Tốc độ tiến dao càng chậm, độ nhám càng nhỏ.

-

Chiều sâu cắt: Chiều sâu cắt quá lớn có thể làm tăng độ nhám.

-

Vật liệu gia công: Các vật liệu khác nhau có tính chất cơ học khác nhau, ảnh hưởng đến bề mặt sau khi gia công.

Tầm Quan Trọng Của Độ Nhám Bề Mặt Trong Sản Xuất

Độ nhám bề mặt ảnh hưởng lớn đến chất lượng, độ bền và tuổi thọ của sản phẩm. Các chi tiết có độ nhám không phù hợp dễ dẫn đến hiện tượng ma sát lớn, giảm khả năng bôi trơn, và nhanh chóng hư hỏng. Đồng thời, bề mặt mịn giúp cải thiện khả năng chống ăn mòn và nâng cao tính thẩm mỹ cho sản phẩm. Đối với các chi tiết chịu tải trọng, độ nhám không đạt tiêu chuẩn có thể làm giảm đáng kể độ bền mỏi của chúng.

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Hy vọng bài viết sẽ giúp bạn hiểu thêm về Cấp Độ Của Độ Nhám Bề Mặt Trong Gia Công Cơ Khí