Đúc Trong Trọng Lực / Gravity Die Casting

Quy Trình Đúc Trọng Lực

-

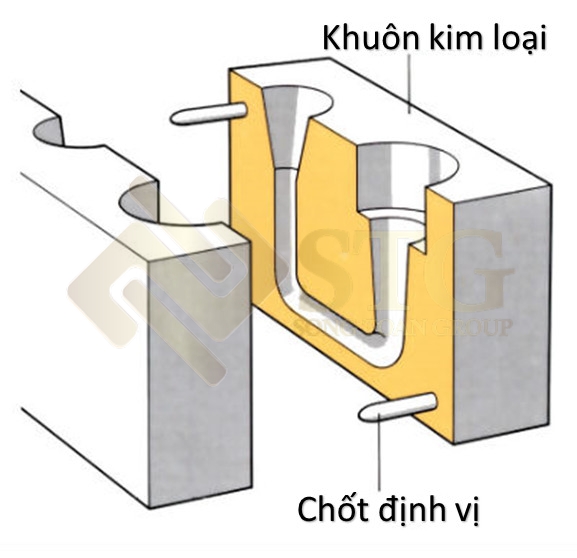

Chuẩn Bị Khuôn:

- Phủ Khuôn: Khuôn và lõi (nếu có) được phủ một lớp chất liệu chống dính để đảm bảo dễ dàng rút ra sau khi đúc.

- Làm Nóng Khuôn: Khuôn được làm nóng bằng khí đốt, giúp kim loại tiếp xúc với bề mặt nóng chảy một cách đồng đều và nhanh chóng.

-

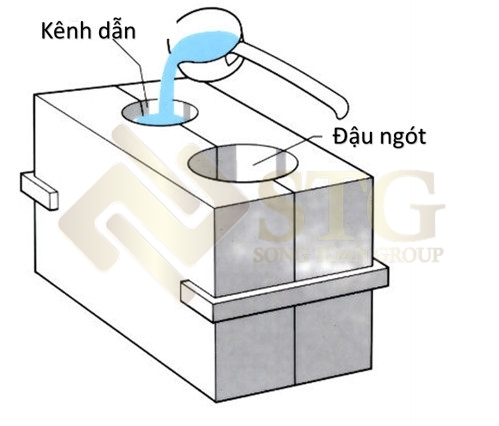

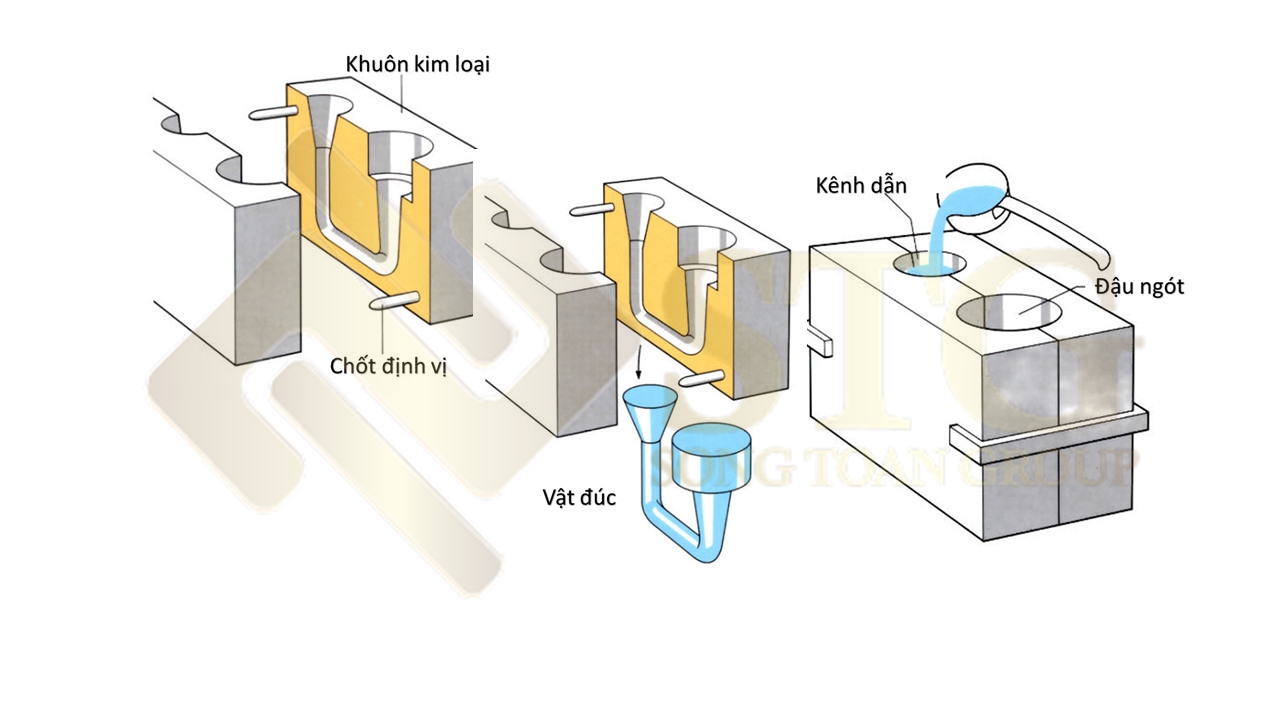

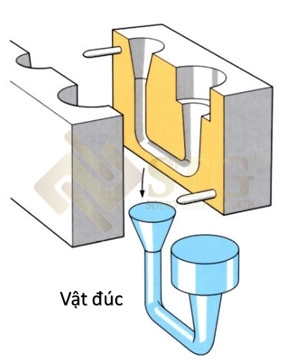

Rót Kim Loại:

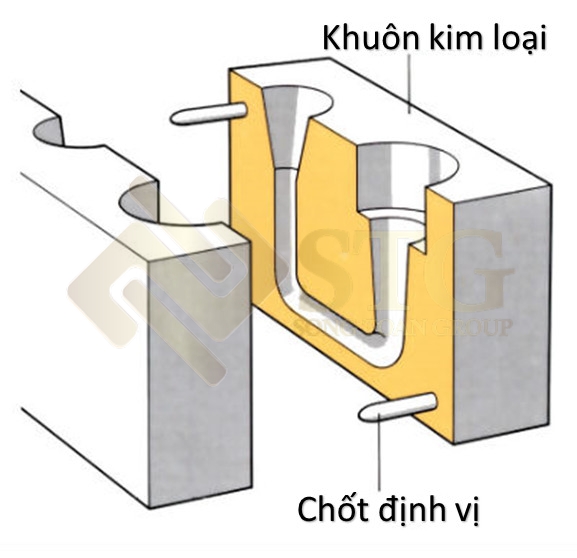

- Kẹp Khuôn: Các thành phần khuôn được lắp ráp và kẹp lại chặt.

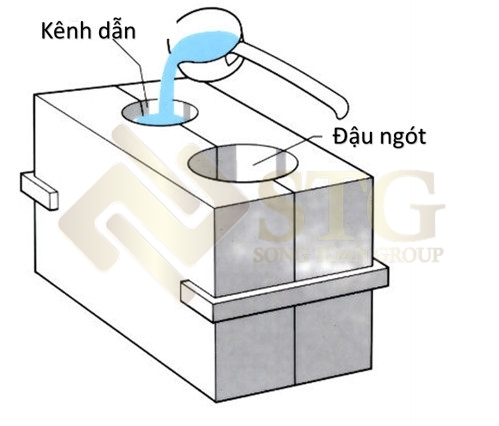

- Rót Kim Loại: Kim loại nóng chảy được từ từ đổ vào khuôn thông qua lỗ rót, chỉ sử dụng trọng lực để đẩy kim loại vào các chi tiết của khuôn.

-

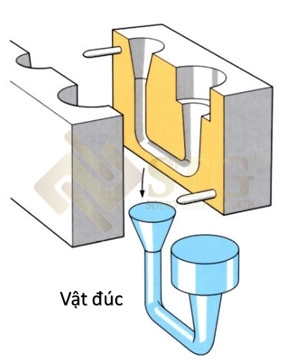

Đóng Mở Khuôn:

- Đóng Khuôn: Khuôn được giữ đóng cho đến khi kim loại đông đặc hoàn toàn và có hình dạng mong muốn.

- Mở Khuôn: Khuôn mở ra, và vật đúc được lấy ra. Quá trình này thường được thực hiện một cách cẩn thận để tránh làm hỏng chi tiết.

-

Xử Lý Nhiệt và Làm Mát:

- Xử Lý Nhiệt (Nếu Cần Thiết): Vật đúc có thể được xử lý nhiệt để cải thiện cơ tính của nó.

- Làm Mát Khuôn: Khuôn được làm mát bằng khí hoặc nước (nếu cần thiết), giúp chuẩn bị cho chu kỳ đúc tiếp theo.

-

Phủ Dầu Khuôn:

- Dầu Khuôn: Trước khi lắp lại, một lớp dầu khuôn có thể được áp dụng lên bề mặt của khuôn để giảm ma sát và đảm bảo quy trình diễn ra suôn sẻ.

Ưu Điểm:

- Chu trình đúc nhanh chóng và hiệu quả.

- Độ chính xác và độ bóng bề mặt cao.

- Đúc được các chi tiết phức tạp và có khả năng tái chế kim loại.

Nhược Điểm:

- Đòi hỏi kỹ thuật và thiết bị đắt đỏ.

- Không phù hợp cho số lượng đúc lớn.

- Khó đúc các chi tiết có kích thước lớn hoặc chi tiết cầu kỳ.

Đúc trong trọng lực là một phương pháp hiệu quả, đặc biệt cho các sản phẩm đòi hỏi độ chính xác và độ bóng bề mặt cao. Mặc dù đòi hỏi thiết bị đắt đỏ, nhưng nó vẫn được ưa chuộng trong sản xuất các chi tiết kim loại chất lượng cao và có yêu cầu kỹ thuật cao.

Sản Xuất Với Đúc Trọng Lực

1. Năng Suất:

- Năng suất phụ thuộc vào thiết kế hệ thống kênh dẫn, cổng phun, thường dao động trong khoảng 40-60%.

- Khuôn lớn thường được sử dụng cho hợp kim nhôm và magiê, thường cần lắp ráp và tháo khuôn bằng tay.

- Khuôn nhỏ, đặc biệt là cho đúc kim loại màu, thường được tự động tháo khuôn.

2. Thiết Kế Khuôn và Áp Suất Kẹp:

- Thiết kế khuôn và áp suất kẹp được tối ưu hóa để giảm biến dạng nhiệt.

- Sản phẩm đúc lớn thường đổ bằng tay, trong khi sản phẩm nhỏ có xu hướng sử dụng đúc tự động để giảm chi phí và tăng hiệu suất.

3. Quy Trình Đúc:

- Quy trình sử dụng cho các hoạt động sản xuất từ trung bình đến lớn, tùy thuộc vào trọng lượng sản phẩm, thiết kế và vật liệu.

- Thích hợp cho số lượng sản xuất tối thiểu khoảng 500 vật đúc, nhưng có thể khả thi với số lượng nhỏ hơn đối với các vật đúc phức tạp lớn.

- Tỷ lệ sản xuất thay đổi đáng kể theo kích thước, thiết kế và vật liệu sử dụng.

4. Tự Động Hóa:

- Sản phẩm nhỏ và đơn giản có thể sử dụng tự động hóa để tối đa hóa tỷ lệ sản xuất.

- Đúc khuôn kim loại đã được tối ưu hóa để sử dụng băng chuyền và tự động hóa để giảm thiểu thời gian và công sức lao động.

5. Nhu Cầu Năng Lượng:

- Nhu cầu năng lượng thấp hơn khoảng một nửa so với đúc cát thông thường.

- Đúc khuôn kim loại thường rẻ hơn khoảng 15-20% so với đúc cát tương đương.

6. Sản Phẩm Điển Hình:

- Các sản phẩm đúc trọng lực bao gồm đầu xi lanh, may ơ bánh xe và piston, trục khuỷu, bộ phận phanh đĩa và các thành phần thủy lực cho ngành công nghiệp ô tô.

Sản xuất với đúc trọng lực là một phương pháp hiệu quả, đặc biệt trong việc sản xuất các chi tiết kim loại đòi hỏi độ chính xác cao và có kích thước nhỏ đến trung bình. Điều này giúp tối ưu hóa quy trình sản xuất và giảm chi phí, đồng thời đáp ứng được yêu cầu chất lượng của ngành công nghiệp.

Vật Liệu Sử Dụng Trong Đúc Trọng Lực

-

Hợp Kim Nhôm:

- Chủ yếu sử dụng hợp kim nhôm do có tỷ lệ đóng rắn cao trong khuôn.

- Tính chất vật lý và cơ học tốt hơn so với các phương pháp đúc cát tương đương.

- Kim loại vào khuôn chậm hơn, giảm dòng rối và tăng chất lượng vật đúc.

-

Các Hợp Kim Khác:

- Đồng, magiê, kẽm, thép và gang cũng có thể được sử dụng, nhưng chủ yếu cho hợp kim chất lỏng.

-

Vật Liệu Khuôn Phổ Biến:

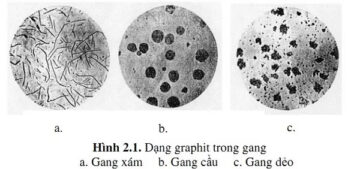

- Gang xám hoặc dẻo là vật liệu khuôn phổ biến, cũng như thép carbon và hợp kim thấp, than chì, và đồng-2% beryllium.

-

Lớp Phủ Khuôn và Khối Làm Mát:

- Lớp phủ khuôn và khối làm mát được sử dụng để kiểm soát độ đông đặc và lượng độ xốp co rút.

- Lớp phủ khuôn ngăn kim loại dính vào khuôn, cách nhiệt, bôi trơn và cho phép thoát khí đầy đủ.

-

Hợp Kim Nhôm Sạch:

- Với hợp kim nhôm sạch, biến tính và tinh chế dạng hạt, quá trình Làm Người và Già Hóa (CQA) mang lại cải tiến đáng kể về độ bền và độ dẻo.

- CQA bao gồm làm nguội sản phẩm trực tiếp từ khuôn, sau đó là quá trình già hóa.

Đúc trọng lực thường sử dụng những vật liệu có tính chất vật lý và cơ học cao, đặc biệt là với hợp kim nhôm, để đảm bảo chất lượng và hiệu suất của sản phẩm đúc. Lớp phủ khuôn và quá trình Làm Người và Già Hóa giúp tối ưu hóa quá trình sản xuất và cải thiện đặc tính của sản phẩm.

Thiết Kế Khuôn Trọng Lực và Một Số Lưu Ý

-

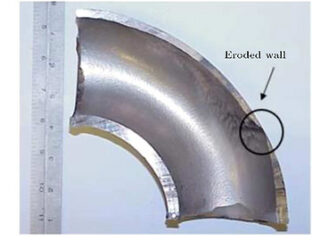

Độ Chính Xác và Hoàn Thiện Bề Mặt:

- Phụ thuộc vào vật liệu và thiết kế.

- Giới hạn bởi sự biến dạng nhiệt của khuôn và lớp phủ khuôn.

- Độ chính xác ít hơn so với đúc áp suất, thường ±0,1–0,2 mm.

- Hoàn thiện bề mặt tốt hơn so với đúc cát, nhưng không tốt như đúc áp suất, thường là 1,6–3,2 μm Ra.

-

Quy Trình Phù Hợp:

- Phù hợp với vật đúc đơn giản, nhỏ, độ dày tường đồng đều, không có undercuts, và không có lõi phức tạp.

-

Lõi Chèn Kim Loại:

- Có thể được bao gồm trong khuôn.

- Cần có một bề mặt khía để cung cấp liên kết cơ học giữa vật đúc và lõi chèn.

-

Độ Dày Khuôn:

- Độ dày đồng đều (25–60 mm) để tạo ra sự đông đặc ổn định.

- Cần thiết để thiết kế một cách phù hợp với khoang lòng khuôn.

-

Hệ Thống Cổng Phun:

- Quan trọng vì ảnh hưởng đến dòng rối và tỷ lệ sử dụng vật liệu.

- Có thể ở dưới, bên cạnh, hoặc ở trên.

-

Kích Thước Khuôn:

- Phải đủ lớn để chứa cổng và đậu ngót.

- Yêu cầu một đầu có kích thước 75-200 mm.

- Trọng lượng thành phần khác nhau, thường là 4-6 kg với tối đa 200 kg.

-

Độ Cứng của Khuôn:

- Khuôn không nên quá cứng để ngăn chặn sự cong vênh do chênh lệch nhiệt.

- Cơ chế kẹp cần ngăn ngừa sự cong vênh nhiệt, nhưng điều này khó nếu khuôn quá cứng.

Bạn có thể tìm hiểu thêm các bài viết liên quan đến đúc tại Song Toan (STG)., JSC theo link phía dưới:

- Tổng Hợp Các Phương Pháp Đúc Kim Loại

- Đúc Trong Khuôn Cát : Phương Pháp Cổ Điển trong Ngành Cơ Khí

- Đúc Ly Tâm / Centrifugal Casting

- Quy Trình Công Nghệ Đúc Mẫu Chảy

- Đúc Áp Lực Cao Là Gì ?

- Đúc Áp Lực Thấp / LDPC Là Gì ?

Bạn có thể xem bài viết của Song Toan (STG)., JSC tại:

Hy vọng bài viết sẽ giúp bạn hiểu thêm về Các Phương Pháp Đúc Kim Loại.